El management visual digital es un enfoque moderno que transforma la gestión de los equipos de producción industrial al mejorar la comunicación, la productividad y la calidad. La integración de esta metodología ofrece numerosos beneficios específicos para el sector industrial, haciendo que su adopción no solo sea beneficiosa, sino a menudo necesaria para mantener la competitividad.

Mejora de la Comunicación

En un equipo de producción industrial, la claridad y rapidez en la comunicación son esenciales. Las herramientas de management visual digital, como los tableros de control interactivos y las pantallas digitales en tiempo real, permiten compartir instantáneamente información crucial sobre los proyectos en curso o las estadísticas de producción. Por ejemplo, los indicadores clave de desempeño (KPI) pueden actualizarse en tiempo real, proporcionando a todos los miembros del equipo una visión clara y común de los objetivos y los resultados.

Esta solución transparente ayuda a eliminar malentendidos y a alinear a todos los miembros del equipo en las mismas prioridades. Los operadores de máquinas, supervisores y gerentes pueden visualizar de un vistazo el estado de las operaciones, los niveles de inventario, el rendimiento de los equipos y la eficiencia global del método de producción. Si la producción no es lo suficientemente eficiente, esto permite tomar decisiones rápidas e informadas, mejorando así la eficiencia operativa.

Aumento de la Productividad

El management visual digital permite identificar rápidamente los cuellos de botella y las ineficiencias en el proceso de producción. Al mostrar los flujos de trabajo y el estado de las máquinas en tiempo real, los problemas se pueden detectar y resolver antes de que afecten gravemente la producción de la fábrica.

Además, los tableros digitales pueden configurarse para alertar automáticamente a los equipos en caso de desviaciones respecto a las normas establecidas. Por ejemplo, si una máquina falla o si la producción de una línea específica disminuye, se envía una alerta inmediata, lo que permite una intervención rápida. Esta proactividad reduce los tiempos de inactividad y mantiene un flujo de producción constante.

Mejora de la Calidad

Uno de los principales objetivos del management visual digital es garantizar una calidad constante en los productos. Al integrar sistemas de monitoreo y control de calidad en tiempo real, los equipos pueden seguir los criterios de calidad a lo largo de todo el proceso de producción. Las desviaciones pueden identificarse y corregirse inmediatamente, antes de que los productos defectuosos avancen a las siguientes etapas o lleguen a los clientes.

Los datos recopilados también pueden analizarse para identificar necesidades, tendencias o anomalías que puedan indicar problemas subyacentes en el proceso de producción. Esto permite una mejora continua, ajustando los procesos para reducir variaciones y mejorar la calidad de los productos finales.

Facilitación del Compromiso de los Empleados

El management visual digital no solo es beneficioso para los procesos de producción industrial, sino también para el compromiso y la satisfacción de los empleados. Los trabajadores pueden visualizar el impacto directo de su trabajo en los resultados generales del equipo y de la empresa, lo cual puede ser muy motivador. Además, los sistemas de retroalimentación en tiempo real permiten que los empleados se sientan más involucrados y valorados.

Por ejemplo, los paneles interactivos pueden incluir reconocimientos por rendimiento excepcional, fomentando un entorno de trabajo positivo y colaborativo. Al sentirse apoyados e informados, los empleados tienen más probabilidades de participar activamente en sus tareas y contribuir a la mejora continua de los procesos.

Reducción de Costos

Finalmente, el management visual digital contribuye a la reducción de costos. Al optimizar la comunicación, aumentar la productividad y mejorar la calidad, las empresas pueden reducir las pérdidas relacionadas con los tiempos de inactividad, las reparaciones y los productos defectuosos. Además, el análisis de datos en tiempo real permite identificar oportunidades para optimizar recursos y reducir desperdicios.

Lo que debes recordar…

La implementación del management visual digital en un equipo de producción industrial representa una inversión estratégica que puede transformar las operaciones diarias. Al mejorar la comunicación, la productividad, la calidad, el compromiso de los empleados y reducir los costos, esta técnica permite a las empresas mantenerse competitivas y responder de manera más eficiente a las exigencias del mercado. Adoptar esta tecnología no es simplemente una mejora de los procesos existentes, sino un paso hacia el futuro de la producción industrial.

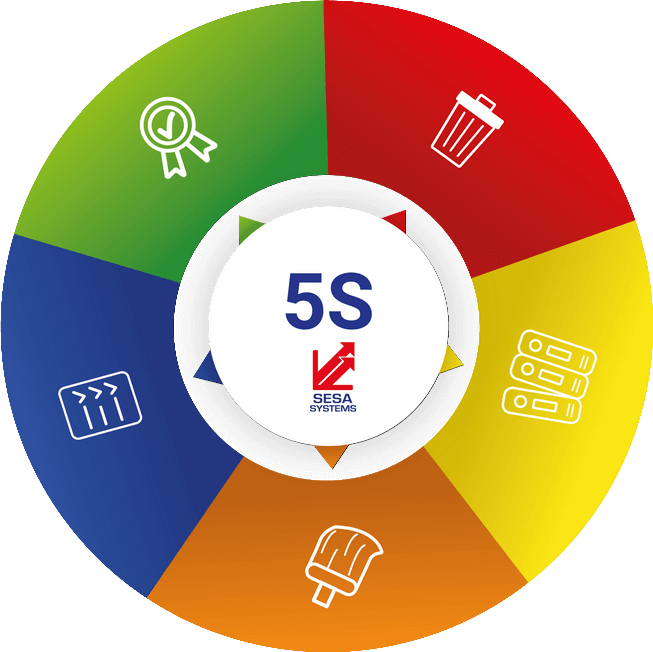

El método 5S, originario de Japón, es un enfoque sistemático cuyo objetivo es organizar los espacios de trabajo de manera eficiente y segura. Esta metodología de LEAN Management se divide en cinco etapas: Seiri (Clasificar), Seiton (Ordenar), Seiso (Limpiar), Seiketsu (Estandarizar) y Shitsuke (Mantener), proporcionando una base sólida para la mejora continua y el desempeño operativo. Pero, ¿por qué deberían las empresas adoptar las 5S? A continuación, se detallan las principales razones para implementar este método.

Mejora de la Productividad

Uno de los beneficios más inmediatos del método 5S es el aumento de la productividad. Al eliminar elementos innecesarios (Seiri) y organizar de manera óptima los que quedan (Seiton), los empleados pasan menos tiempo buscando herramientas, objetos y materiales necesarios para su trabajo. Cuando todo tiene su lugar, es más fácil localizarlo. Esta organización reduce los tiempos muertos y permite un uso más eficiente de los recursos. Por ejemplo, en una fábrica, un taller bien ordenado permite que los trabajadores se desplacen rápidamente entre estaciones de trabajo, aumentando así el rendimiento general.

Reducción de Riesgos y Accidentes

Un entorno de trabajo limpio y ordenado presenta menos riesgos de accidentes. El tercer paso, Seiso, implica limpiar regularmente las áreas y los puestos de trabajo, no solo para mantener un ambiente agradable, sino también para prevenir lesiones. Los escombros y las herramientas mal colocadas pueden causar accidentes; al eliminarlos, las empresas protegen la salud de sus empleados y reducen las interrupciones causadas por incidentes.

Mejora de la Calidad

La estandarización de procesos (Seiketsu) es una regla esencial para mantener altos niveles de calidad. Al implementar procedimientos uniformes, se minimizan las variaciones y los errores, asegurando que cada producto o servicio cumpla con los mismos estándares. Esto aumenta la satisfacción del cliente y refuerza la reputación de la empresa. Por ejemplo, en una línea de ensamblaje automotriz, los procedimientos estandarizados garantizan que cada vehículo sea ensamblado con el mismo equipamiento y precisión.

Compromiso y Motivación de los Empleados

La participación activa de los empleados en el proceso 5S puede mejorar significativamente su compromiso y motivación. Al involucrarse en la organización y mejora de su entorno de trabajo, los empleados se sienten más responsables y valorados. Esta participación es clave en la etapa Shitsuke, donde la disciplina y la formación continua aseguran la sostenibilidad de las mejoras realizadas. Un equipo comprometido tiende a ser más productivo y menos propenso al ausentismo, beneficiando directamente a la organización.

Reducción de Costes

La implementación del método 5S también puede generar una reducción significativa de costes. Al optimizar el uso del espacio y los recursos, las empresas pueden disminuir gastos innecesarios. Por ejemplo, una gestión eficiente del inventario implica menos desperdicio y exceso de stock, lo que se traduce en ahorros en almacenamiento y gestión. Además, prevenir accidentes reduce los costes asociados con interrupciones laborales y compensaciones por lesiones.

Entorno de Trabajo Agradable

Un entorno de trabajo limpio, organizado y seguro contribuye al bienestar general de los empleados. Un espacio ordenado y limpio es más agradable, lo que puede mejorar la moral y la satisfacción laboral. El método 5S también fomenta la comunicación y colaboración entre los equipos, creando un ambiente donde las ideas de mejora son compartidas e implementadas colectivamente.

Conclusión

En resumen, el método 5S es una estrategia poderosa para mejorar la productividad, la calidad, la seguridad y el bienestar en una organización. Adoptar este enfoque sistemático permite crear un entorno de trabajo más eficiente, seguro y agradable para los empleados. Los beneficios tangibles, como la reducción de costes y la mejora de la calidad, junto con ventajas intangibles, como un mayor compromiso de los empleados, hacen del 5S un método imprescindible para cualquier organización que busque optimizar su desempeño global.

La metodología 5S, originaria del Lean Manufacturing, es esencial para establecer un entorno laboral eficiente, seguro y bien organizado. Aplicable tanto en oficinas como en entornos de producción, se basa en cinco principios japoneses: Seiri (Clasificar), Seiton (Ordenar), Seiso (Limpiar), Seiketsu (Estandarizar) y Shitsuke (Mantener). Para empresas como SESA SYSTEMS, especializadas en Lean Manufacturing, es crucial ofrecer herramientas para implementar esta metodología en cualquier organización y dar consejos sobre cómo sensibilizar mejor a los equipos para maximizar la calidad del trabajo y la producción. Estas son las etapas clave para lograr dicha sensibilización

Explicar los Fundamentos de la Metodología 5S

Comience con una introducción completa a la metodología 5S. Utilice materiales visuales y ejemplos prácticos para ilustrar cada etapa. Por ejemplo, un video que muestre un espacio de trabajo antes y después de aplicar los 5S puede ser muy efectivo. Explique cómo cada principio contribuye a mejorar el lugar de trabajo y optimizar los procesos

- Seiri (Clasificar): Eliminar los elementos innecesarios del espacio de trabajo.

- Seiton (Ordenar): Organizar los elementos necesarios de manera ordenada.

- Seiso (Limpiar): Limpiar e inspeccionar regularmente los equipos.

- Seiketsu (Estandarizar): Establecer normas y rutinas.

- Shitsuke (Mantener): Mantener las prácticas y mejorarlas continuamente.

Capacitar a los Equipos en el Campo

La formación práctica es fundamental. Organice talleres interactivos donde los equipos puedan aplicar los principios 5S en escenarios reales. Elija una zona piloto para iniciar y demuestre cómo aplicar cada paso. Fomente la participación activa y permita que los empleados experimenten los beneficios inmediatos de la metodología.

Utilizar Herramientas y Productos Adaptados

Proporcione herramientas adecuadas para respaldar la implementación de los 5S. Por ejemplo, SESA SYSTEMS ofrece señalizaciones, carros de almacenamiento y kits de limpieza. Asegúrese de que los equipos comprendan cómo usar estas herramientas para optimizar su espacio de trabajo.

Promover una Cultura de Mejora Continua

La metodología 5S no es una tarea única, sino un proceso continuo. Anime a los empleados a adoptar una cultura de mejora constante. Organice reuniones regulares para discutir la gestión del proyecto, los avances, los desafíos y las nuevas ideas para mejorar las prácticas. Use tableros de control e indicadores de rendimiento para monitorear los progresos y motivar a los equipos.

Reconocer y Recompensar los Esfuerzos

Reconocer los logros y esfuerzos es clave para mantener el compromiso de los equipos. Establezca un sistema de recompensas para los empleados que demuestren un compromiso ejemplar con la aplicación de los 5S. Esto puede incluir certificados, bonos o menciones especiales durante reuniones de equipo.

Comunicar Eficazmente

La comunicación es crucial para la sensibilización sobre los 5S. Utilice diversos canales para difundir información: boletines, carteles, reuniones y plataformas digitales internas. Asegúrese de que el mensaje sobre la importancia de los 5S sea claro y se recuerde regularmente en todos los niveles de la empresa.

Evaluar y Ajustar Regularmente

Evalúe periódicamente la efectividad de la implementación de los 5S. Realice auditorías internas para identificar fortalezas y áreas de mejora. Por ejemplo, puede utilizar la aplicación SESA CHECK. Esté preparado para ajustar las estrategias según los comentarios de los equipos y las observaciones en el terreno. El objetivo es integrar los 5S como un elemento natural de la cultura empresarial.

En Resumen…

Sensibilizar a los equipos sobre los 5S es una estrategia clave para cualquier empresa que desee mejorar su eficiencia y entorno laboral. Siguiendo estas etapas, su organización puede garantizar una implementación exitosa de la metodología 5S, lo que resultará en mejoras significativas en productividad, seguridad y satisfacción de los empleados. Adoptar los 5S es invertir en un futuro mejor para la empresa y sus colaboradores.

El marcado en el suelo es un componente esencial en los entornos de producción industrial. Dentro de una lógica de Gestión Visual, y más ampliamente del LEAN Manufacturing, permite organizar almacenes y espacios, mejorar la productividad y, sobre todo, reforzar la seguridad de los trabajadores cerca de las líneas de producción. Implementar un marcado en el suelo efectivo requiere una planificación rigurosa, un conocimiento profundo de las normativas vigentes y una ejecución precisa. Este artículo explora las etapas clave para llevar a cabo un proyecto de marcado en el suelo y su impacto en la seguridad y prevención en entornos industriales.

¿Por qué el marcado en el suelo es crucial en la industria?

En un taller de producción, el marcado en el suelo cumple varios roles estratégicos:

- Organización de los flujos: delimita áreas para peatones, vehículos industriales como montacargas y zonas de almacenamiento.

- Prevención de accidentes: reduce los riesgos de colisiones y otros incidentes al definir rutas de circulación claras.

- Cumplimiento normativo: garantiza que se cumplan los requisitos legales de seguridad laboral y las normas internacionales, como la ISO 7010 para pictogramas.

Un sistema de marcado y señalización bien diseñado contribuye a un entorno de trabajo ordenado, seguro y conforme a las regulaciones y expectativas de las inspecciones.

Pasos para realizar un marcado en el suelo industrial

Paso 1: Evaluar las necesidades específicas del espacio

Antes de aplicar cualquier material, es fundamental analizar las características del entorno. Identifica los flujos de personas y máquinas, las zonas de riesgo, los puntos de almacenamiento y las áreas que requieren acceso regulado o restringido. Es indispensable contar con un mapa detallado.

Paso 2: Elegir los materiales adecuados

El marcado en el suelo debe resistir las exigencias específicas del taller, como el paso frecuente de maquinaria y cargas pesadas o la exposición a productos químicos. Para ello, se necesitan materiales profesionales. Las opciones más comunes incluyen:

- Pintura industrial: duradera, ideal para grandes superficies, aunque requiere tiempo de secado.

- Cintas adhesivas de alta resistencia: ideales para aplicaciones rápidas; su adhesión permite ajustar el marcado según las necesidades.

- Resinas epoxi o de poliuretano: extremadamente robustas para entornos intensivos.

Paso 3: Respetar los códigos de colores y señalización

Cada color tiene un significado específico en el entorno industrial:

- Amarillo (RAL 1023): advertencias, peligros y delimitación de zonas de circulación o almacenamiento.

- Rojo (RAL 3020): prohibiciones, zonas peligrosas.

- Verde (RAL 6024): información, direcciones y zonas de seguridad o primeros auxilios.

- Blanco (RAL 9016): neutral, para marcados generales.

- Negro (RAL 9017): usado para ocultar líneas sobre asfalto y en franjas negras y amarillas.

- Azul (RAL 5017): indicaciones de protección u obligaciones.

- Naranja (RAL 2009): marcado relacionado con el almacenamiento de productos químicos.

- Gris (RAL 7045): para cubrir marcados en superficies de hormigón.

Asegúrate de que los marcados sean visibles y cumplan con las normativas de tu sector.

Paso 4: Preparar la superficie

La durabilidad del marcado depende de la preparación de la superficie. Limpia y desengrasa a fondo las áreas a trabajar. Si el suelo presenta grietas o irregularidades, repáralas antes de aplicar los materiales.

Paso 5: Aplicar los marcados

Sigue el plan previamente definido para aplicar los marcados. Usa plantillas para garantizar la precisión, especialmente en los pictogramas. Si utilizas pintura, trabaja en condiciones óptimas de temperatura y humedad para garantizar la adherencia.

Paso 6: Realizar un control de calidad

Una vez finalizado el marcado, verifica su conformidad con el plan inicial y las normativas. Asegúrate de que sea visible en diferentes condiciones de iluminación.

Seguridad y prevención

El marcado en el suelo es, ante todo, una herramienta para prevenir accidentes. Organiza sesiones de formación y campañas de comunicación para difundir la información. En talleres donde conviven maquinaria pesada y trabajadores, el marcado ayuda a:

- Reducir errores humanos: los empleados saben exactamente por dónde caminar y dónde colocar materiales.

- Facilitar evacuaciones: las rutas de salida están claramente indicadas con bandas en el suelo en caso de emergencia.

- Incrementar la conciencia: los símbolos visuales llaman la atención sobre las zonas peligrosas.

Invertir en un marcado conforme y bien mantenido reduce riesgos legales relacionados con la seguridad y protege mejor al personal.

Perspectivas: la señalización aérea

Si bien el marcado en el suelo es indispensable, no cubre todas las situaciones. La señalización aérea, como los paneles suspendidos, complementa eficazmente los marcados horizontales. Permite identificar fácilmente zonas específicas, incluso en espacios abarrotados o con poca iluminación. Por ejemplo, paneles que señalan salidas, estaciones contra incendios o zonas de riesgo se usan comúnmente junto con el marcado en el suelo.

Resumen

En conclusión, realizar un marcado en el suelo en entornos industriales requiere un enfoque metódico que considere las necesidades de seguridad, las limitaciones operativas y las normativas legales aplicables. Combinando marcados horizontales con señalización vertical, las empresas maximizan la seguridad y la eficiencia en sus instalaciones.

¿Qué es el LEAN?

En un mundo donde la competencia es cada vez más feroz y las empresas buscan constantemente maximizar su eficiencia para satisfacer mejor a sus clientes, el LEAN emerge como una solución poderosa para mejorar los procesos de trabajo. El LEAN, originario del sistema de producción de Toyota en los años 1950, ha evolucionado y se ha extendido a diversos sectores, desde la fabricación hasta los servicios, pasando por la gestión de proyectos. Este enfoque se basa en la resolución de problemas, la reducción de desperdicios y la optimización de los flujos de trabajo para crear valor mientras se minimizan los esfuerzos innecesarios. De hecho, LEAN se puede traducir como "delgado", en el sentido de que se busca eliminar todo lo que no es necesario y que hace perder tiempo, dinero o energía de manera general. Veamos cómo estos métodos pueden transformar las empresas favoreciendo la eficiencia, flexibilidad e innovación.

¿Cómo utilizar estos métodos para optimizar los procesos?

En primer lugar, los métodos de LEAN Management y LEAN Manufacturing tienen como objetivo la identificación y eliminación de los desperdicios, lo que permite optimizar los procesos de trabajo. Esta optimización de los procesos es también el objetivo de Six Sigma. Los desperdicios que el LEAN busca eliminar pueden adoptar diversas formas, tales como los retrasos, los inventarios excesivos, los movimientos innecesarios y los defectos de calidad. Gracias a la implementación de los principios del LEAN, las empresas pueden reducir estos desperdicios y, por ende, aumentar su productividad. Por ejemplo, al utilizar herramientas como el diagrama de flujo de valor proveniente de la VSM, las empresas pueden visualizar las etapas de su proceso e identificar las actividades no esenciales que ralentizan la producción. Al eliminar estos pasos innecesarios, las empresas pueden acelerar sus ciclos de producción y responder más rápidamente a las demandas de los clientes.

Además, los métodos LEAN fomentan una cultura de mejora continua dentro de las organizaciones, como es el caso del Kaizen. En lugar de considerar la optimización de los procesos como un evento puntual, el LEAN anima a las empresas a buscar constantemente maneras de mejorar. Esto se logra mediante la implementación de mecanismos de retro-planificación, como las reuniones de revisión de rendimiento y los círculos de calidad, que permiten a los empleados compartir sus ideas y observaciones sobre cómo mejorar los procesos existentes. Al fomentar la participación de todos los miembros del equipo, el LEAN favorece un ambiente donde la innovación y la mejora son valoradas, lo que conduce a aumentos de eficiencia a largo plazo.

Asimismo, los métodos LEAN hacen hincapié en la creación de valor para el cliente. En lugar de centrarse únicamente en la reducción de costos, el LEAN anima a las organizaciones a entender las necesidades y expectativas de sus clientes y a diseñar sus procesos en consecuencia. Esto puede traducirse en una mayor personalización de productos o servicios, una reducción de los plazos de entrega o una mejora en la calidad. Al adoptar un enfoque centrado en el cliente, las empresas no solo pueden mejorar su satisfacción, sino también diferenciarse de la competencia.

Finalmente, los métodos LEAN favorecen la flexibilidad y la adaptabilidad de las organizaciones frente a los cambios del mercado. Al minimizar los desperdicios y optimizar los flujos de trabajo, las empresas se vuelven más ágiles y pueden responder más rápidamente a las fluctuaciones de la demanda o a los cambios en las preferencias de los clientes. Además, al fomentar una cultura de mejora continua, el LEAN permite a las organizaciones adaptarse rápidamente a nuevas tecnologías, nuevos procesos o nuevas normativas. Esta capacidad de adaptarse rápidamente a los cambios del mercado es esencial para asegurar la sostenibilidad y el crecimiento a largo plazo.

Saber más sobre los métodos LEAN

El LEAN ofrece un marco poderoso para mejorar los procesos de trabajo y transformar las empresas. Al reducir los desperdicios, fomentar la innovación y la mejora continua, centrarse en la creación de valor para el cliente y reforzar la flexibilidad organizacional, el LEAN permite a las organizaciones volverse más eficientes, competitivas y resilientes en un entorno comercial en constante evolución. Para saber más sobre los diferentes métodos y adoptar los principios del LEAN en su empresa, puede consultar la página de Consejos y Métodos LEAN de nuestro sitio web. Cada concepto se detalla y explica minuciosamente, desde las 5S hasta el KANBAN, pasando por la ergonomía en el trabajo, encontrará todos los recursos necesarios para implementar un plan de acción detallado por tarea para optimizar sus procesos de trabajo, pero también para crear una cultura de excelencia que favorezca el crecimiento y el éxito a largo plazo.

Optimizar la preparación de pedidos y el embalaje en almacenes es un desafío crucial para las empresas que buscan mejorar su eficiencia logística y reducir costos operativos. Para lograrlo, es esencial adoptar un enfoque metódico, una buena organización del espacio de trabajo y capacitar adecuadamente al personal. A continuación, te presentamos algunas estrategias clave.

Organiza bien tu espacio

El primer paso se centra en la organización física de las estaciones de embalaje. Su ubicación en relación con las mercancías y las zonas de almacenamiento desempeña un papel fundamental. Una disposición bien pensada permite reducir los desplazamientos innecesarios de los operarios entre la zona de picking y las estaciones, optimizando los itinerarios y aumentando la productividad.

Es importante seguir los principios de ergonomía y la metodología 5S para diseñar las estaciones de trabajo, asegurándose de que los empleados tengan acceso rápido a las herramientas, materiales y referencias necesarias. Por ejemplo, colocar los artículos más utilizados al alcance y organizar las áreas de embalaje de manera lógica (recepción, embalaje, envío) puede acelerar significativamente los procesos.

En este contexto, la gama PACKINGPOST ha sido desarrollada para proporcionar a los preparadores de pedidos un acceso privilegiado a cajas y otros materiales de embalaje.

Estandariza los procedimientos

La estandarización de los procesos de embalaje es también fundamental. Establecer procedimientos claros y uniformes garantiza una calidad constante y reduce los errores. Se deben implementar listas de verificación y protocolos específicos para cada tipo de pedido y producto.

Además, estas instrucciones pueden integrarse directamente en las estaciones PACKINGPOST para simplificar la gestión de la preparación de pedidos. Sistemas como transportadores automáticos o estanterías dinámicas ayudan a mover los productos entre estaciones sin intervención manual, disminuyendo el tiempo y el esfuerzo requeridos.

Capacita a los operarios

La formación del personal es otro aspecto clave para optimizar las estaciones de embalaje. Los empleados deben recibir formación sobre las mejores prácticas en preparación y embalaje, desde la recepción hasta el envío, pasando por el picking. Sesiones regulares de capacitación y actualizaciones de los procedimientos aseguran un alto nivel de competencia y adaptabilidad.

Se pueden organizar dinámicas o juegos de capacitación para reforzar el aprendizaje. Además, involucrar a los empleados en procesos de mejora continua puede ser beneficioso, ya que pueden aportar sugerencias basadas en su experiencia diaria.

Monitorea tus indicadores

La evaluación y el análisis constante del rendimiento son esenciales para identificar oportunidades de mejora. Indicadores clave de rendimiento (KPI), como el tiempo de preparación de pedidos, la tasa de errores y la productividad por estación, deben monitorearse regularmente.

El análisis de estos datos ayuda a identificar cuellos de botella y ajustar los procesos en consecuencia. Las auditorías internas y los comentarios de los empleados también son herramientas valiosas para perfeccionar estrategias y mejorar la eficiencia general.

Lo que debes recordar…

En resumen, optimizar la preparación de pedidos y el embalaje con estaciones como PACKINGPOST requiere un enfoque integral que combine organización ergonómica, estandarización de procesos, formación del personal y evaluación continua del rendimiento. Aplicando estos principios, las empresas no solo mejorarán su eficiencia operativa, sino que también ofrecerán un mejor servicio a sus clientes, fortaleciendo su competitividad en el mercado.

Un espacio de trabajo bien diseñado es esencial para aumentar la productividad, promover el confort y reducir el riesgo de molestias relacionadas con malas posturas. La ergonomía aplicada al entorno laboral desempeña un papel clave en el bienestar en la oficina, especialmente para quienes pasan varias horas al día frente a una pantalla de ordenador. Veamos cómo hacer que tu oficina sea ergonómica, cómoda y bien equipada para un entorno de trabajo óptimo, inspirándonos en ocasiones en los principios de eficiencia del método LEAN office.

¿Cómo hacer que tu espacio de trabajo sea ergonómico?

La ergonomía consiste en adaptar el lugar de trabajo a las necesidades físicas y mentales del usuario. Un espacio ergonómico ayuda a evitar dolores relacionados con malas posturas, como tensiones en el cuello, la espalda o los brazos. El primer consejo es elegir un mobiliario adecuado a la altura y posición del usuario.

La altura del escritorio debe permitir que los antebrazos estén paralelos al suelo y que los codos formen un ángulo de 90 grados. La silla ergonómica es otro elemento clave: debe ser ajustable en altura, ofrecer un buen soporte lumbar y permitir que los pies descansen completamente en el suelo. Si es necesario, usa un reposapiés para mantener una postura correcta.

La pantalla del ordenador debe colocarse a la altura de los ojos para evitar inclinar la cabeza hacia adelante, lo que puede causar dolores cervicales. La distancia ideal entre los ojos y la pantalla es de aproximadamente 50 a 70 cm, lo que ayuda a reducir la fatiga ocular.

¿Cómo equipar correctamente tu oficina?

Contar con el equipo adecuado en tu oficina es fundamental para mantener una postura saludable y mejorar la productividad. La iluminación juega un papel importante para evitar la fatiga visual. Es mejor trabajar en un espacio bien iluminado, preferiblemente con luz natural, o con una iluminación indirecta que no cause reflejos en la pantalla.

En cuanto a las herramientas de trabajo, el teclado y el ratón deben colocarse al alcance de la mano, de manera que los brazos permanezcan cerca del cuerpo y las muñecas estén en una posición neutra. Usar un teclado ergonómico y un ratón adecuado puede mejorar considerablemente la comodidad, reduciendo la presión en las muñecas.

También es recomendable invertir en accesorios como soportes ajustables para monitores, alfombrillas para ratón con reposamuñecas o sillas que se adapten a la morfología de cada persona. El objetivo es reducir las tensiones musculares y mantener una alineación correcta del cuerpo durante toda la jornada laboral.

¿Cómo hacer tu oficina más cómoda?

La comodidad del espacio de trabajo depende de un equilibrio entre ergonomía y bienestar. Es importante contar con suficiente espacio para moverse libremente y evitar la sensación de estar en un lugar reducido. Los brazos, por ejemplo, deben poder descansar sin restricciones sobre el escritorio o los reposabrazos de la silla.

La integración de elementos que favorezcan una postura natural, como soportes lumbares o cojines ergonómicos, también contribuye al confort. La silla de oficina debe ajustarse correctamente para apoyar las curvas naturales de la columna vertebral.

Además, se recomienda alternar las posiciones de trabajo, levantarse regularmente para caminar un poco y prevenir la fatiga o dolores crónicos asociados con una postura sedentaria prolongada. Accesorios como reposamuñecas o reposapiés también pueden aliviar ciertas partes del cuerpo tras varias horas de trabajo.

¿Cómo organizar tu espacio de trabajo de manera eficiente?

El diseño de una oficina ergonómica debe considerar la disposición del espacio y la organización de las herramientas al alcance de la mano. La posición de la pantalla debe garantizar una distancia adecuada con los ojos y evitar reflejos molestos de la luz.

La ergonomía de tu espacio también implica mantener todo lo necesario cerca, sin sobrecargar el escritorio, siguiendo el principio de la metodología 5S. Por ejemplo, los accesorios de uso frecuente, como el teléfono o los documentos, deben estar accesibles sin movimientos bruscos o excesivos.

Un diseño eficaz no se limita al mobiliario, sino que también incluye elementos relacionados con la salud y el bienestar, como plantas para purificar el aire o sistemas de gestión de cables que mantengan el espacio limpio y organizado. Estos pequeños detalles, inspirados en enfoques como el LEAN office, contribuyen a crear un ambiente propicio para la productividad y la satisfacción personal.

Puntos clave

Crear una oficina ergonómica es esencial para garantizar el confort y la salud de los trabajadores. Elegir un mobiliario adecuado, una silla ergonómica, ajustar la altura de la pantalla y organizar correctamente el teclado y el ratón son factores clave para mejorar el bienestar y la productividad. Un espacio bien pensado reduce la fatiga y los dolores, fomentando un entorno de trabajo más saludable y agradable.

Si deseas saber más sobre ergonomía en el trabajo, puedes consultar gratuitamente nuestro libro blanco sobre ergonomía.

El tamaño ideal de una sala de reuniones es una cuestión clave a la hora de diseñar un espacio de trabajo funcional y productivo. Debe considerar varios criterios, como el número de participantes, el equipamiento necesario (mobiliario, dispositivos de videoconferencia, etc.), así como la disposición ergonómica y digital. La capacidad de una sala de reuniones influye en la comodidad de los participantes, la fluidez de los intercambios y la productividad de las sesiones. A continuación, se presentan algunos elementos clave para determinar el tamaño óptimo de su sala de reuniones.

Determinar la capacidad según el número de participantes

El primer paso es definir el número de personas que estarán regularmente presentes en la sala de reuniones. En general, una regla simple es prever aproximadamente entre 2 y 2,5 metros cuadrados por persona. Esto garantiza suficiente espacio para moverse, mantener una distancia cómoda entre los participantes, instalar mobiliario confortable e integrar herramientas digitales, evitando al mismo tiempo la sensación de saturación.

Para reuniones a pequeña escala (hasta 6 personas), una sala ROOMY 6 de aproximadamente 12 a 15 m² puede ser suficiente. Esto permite instalar una mesa central y sillas cómodas, dejando espacio para equipos de videoconferencia o pantallas de presentación. Para reuniones más grandes, de hasta 18 participantes, se recomienda un espacio más amplio, de unos 45 m², que pueda acomodar cómodamente una sala tipo SEMINARY 18.

Tener en cuenta el equipamiento digital

La evolución tecnológica ha hecho que las salas de reuniones digitales sean imprescindibles para facilitar la colaboración, especialmente en contextos de teletrabajo o trabajo híbrido. Por ello, es crucial integrar equipamientos como pantallas interactivas, sistemas de videoconferencia y herramientas para compartir documentos en tiempo real.

La inclusión de estos equipos requiere una reflexión adicional sobre el espacio. Por ejemplo, una pantalla interactiva o un tablero digital táctil puede ocupar una superficie considerable en la pared, mientras que un sistema de videoconferencia con múltiples cámaras y micrófonos puede requerir una disposición específica de los asientos para garantizar una captación adecuada de las interacciones.

Además, incorporar mobiliario adaptable, como mesas modulares o sillas apilables, puede facilitar la organización de la sala según las necesidades de la reunión y los equipos digitales disponibles. Así, la mejor elección es la que mejor se adapta a las necesidades de la sala.

Diseño y ergonomía

Más allá de la capacidad, el diseño de la sala de reuniones debe fomentar la productividad y la comodidad. Una disposición en forma de “U” o círculo favorece las discusiones interactivas, mientras que una configuración tipo “teatro” es más adecuada para presentaciones o conferencias. La ergonomía del mobiliario, en particular la calidad de las sillas, es un factor clave para evitar la fatiga durante reuniones prolongadas.

Las superficies de vidrio o transparentes pueden añadir una sensación de luminosidad y amplitud, pero también pueden requerir soluciones para evitar reflejos en las pantallas o ruido, especialmente durante las videoconferencias. También es importante considerar la acústica de la sala para evitar ecos que puedan dificultar la claridad de las conversaciones.

Flexibilidad y modularidad

La modularidad es otro aspecto esencial a tener en cuenta al diseñar una sala de reuniones. Dependiendo de las necesidades de la empresa, puede ser interesante optar por una sala flexible, cuya configuración pueda adaptarse rápidamente según el número de participantes o el tipo de reunión.

Las salas de reuniones equipadas con divisores móviles, por ejemplo, permiten ajustar el espacio según las circunstancias, ofreciendo así una flexibilidad máxima sin comprometer la eficiencia del espacio.

Conclusión

El tamaño de una sala de reuniones no depende únicamente del número de participantes, sino también del equipamiento digital y del confort que se desee ofrecer. Priorizar espacios ergonómicos, bien equipados y modulares es clave para reuniones productivas. Al tener en cuenta estos factores, optimizará el uso de su sala mientras satisface las necesidades de un equipo moderno y conectado.

El uso de barreras de seguridad en los talleres de producción tiene una importancia crucial para garantizar la protección de los trabajadores y el correcto desarrollo de las operaciones. Las empresas que necesitan asegurar la seguridad de sus empleados encuentran en estos dispositivos un elemento esencial para prevenir accidentes, delimitar áreas de trabajo, proteger equipos y optimizar la eficiencia general del taller.

Para proteger a los empleados

En primer lugar, las barreras de seguridad son indispensables para proteger a los trabajadores frente a riesgos de accidentes. Los talleres de producción suelen ser entornos dinámicos donde coexisten diversos tipos de maquinaria, vehículos industriales y materiales en movimiento. Las barreras de seguridad crean separaciones físicas entre las zonas de trabajo y las vías de circulación de los vehículos, reduciendo así el riesgo de colisiones y lesiones. En caso de fallo técnico o error humano, estas barreras actúan como un escudo, evitando que los operadores se vean expuestos a peligros inmediatos.

Para delimitar las áreas

En segundo lugar, las barreras de seguridad sirven para delimitar claramente las diferentes áreas del taller. Una buena organización del espacio de trabajo es fundamental para el correcto funcionamiento de las operaciones de producción. En complemento a la señalización en el suelo, las barreras permiten definir zonas específicas para el paso de peatones, el almacenamiento de materiales, el montaje, el embalaje, el transporte interno y la circulación de vehículos industriales. Esta delimitación no solo facilita la gestión de los flujos de trabajo, sino que también previene errores logísticos e interrupciones en la producción. Los trabajadores saben exactamente dónde deben estar y dónde no, lo que contribuye a un entorno laboral más ordenado y seguro.

Para proteger los equipos

Además, la instalación de barreras de seguridad protege los equipos costosos y sensibles. Las máquinas industriales, generalmente pesadas y complejas, representan una inversión significativa para las empresas. Una colisión accidental con un montacargas u otro vehículo puede provocar daños costosos y paradas prolongadas en la producción. Esto también aplica a los sistemas de estanterías dinámicas que, si se dañan, pueden comprometer el buen funcionamiento de la producción, algo que nadie desea en un taller. Las barreras de seguridad constituyen una primera línea de defensa contra estos incidentes, ya que absorben los impactos y preservan la integridad de las máquinas. Además, evitan que los escombros u otros materiales invadan zonas críticas, reduciendo así el riesgo de averías, mantenimientos imprevistos o deterioro de los productos fabricados.

Para proporcionar un entorno de trabajo seguro

Por último, el uso de barreras de seguridad es una solución eficaz para contribuir a la optimización de la eficiencia general del taller de producción. Al reducir los riesgos de accidentes y mantener un lugar de trabajo bien organizado, los trabajadores pueden concentrarse en sus tareas sin preocuparse por posibles peligros. Esta tranquilidad mejora su productividad y moral. Además, al minimizar las interrupciones y los tiempos de inactividad relacionados con accidentes o incidentes, las barreras de seguridad favorecen una producción continua y un mejor aprovechamiento de los recursos disponibles.

Lo que debes recordar…

En conclusión, las barreras de seguridad son una inversión esencial para cualquier taller de producción. Desempeñan un papel crucial en la protección de los trabajadores, la delimitación de áreas de trabajo, la conservación de los equipos y la optimización de la eficiencia operativa. Al integrar estos dispositivos en su infraestructura, las empresas no solo cumplen con las normativas de seguridad, sino que también crean un entorno de trabajo más seguro y productivo para todos sus empleados.

La logística Lean, también conocida como Lean Logistics, es un método de gestión de las cadenas de suministro (supply chain) y las operaciones logísticas que busca maximizar la eficiencia reduciendo los desperdicios. Inspirada en los principios del Lean Management, desarrollados inicialmente en el sector manufacturero por Toyota, esta metodología se centra en la mejora continua y la creación de valor para el cliente, minimizando al mismo tiempo los recursos utilizados.

¿Cuáles son los principios de la logística Lean?

- Eliminación de desperdicios: La logística Lean identifica y elimina los mudas (desperdicios) en los procesos logísticos. Se suelen abordar siete tipos de desperdicios: sobreproducción, tiempos de espera, transporte innecesario, procesos innecesarios, exceso de inventario en almacén, movimientos innecesarios y defectos.

- Flujo continuo: Crear un flujo continuo de materiales e información es fundamental. Esto implica sincronizar los procesos para que los materiales se desplacen sin interrupciones, reduciendo los tiempos de espera y los inventarios en curso, al tiempo que se mejora el rendimiento.

- Sistema pull (de arrastre): En lugar de producir grandes cantidades para almacenar, el sistema pull produce y transporta bienes en respuesta directa a la demanda del cliente. Este enfoque ayuda a responder mejor a las necesidades reales y a reducir los inventarios innecesarios.

- Kaizen (mejora continua): La cultura Kaizen fomenta que todos los empleados busquen constantemente maneras de mejorar los procesos logísticos, ya sea a través de pequeños ajustes diarios o de iniciativas más amplias.

- Respeto por las personas: La logística Lean valora las contribuciones de todos los empleados. Se fomenta la colaboración, el intercambio de ideas y la autonomía para resolver problemas.

¿Cómo implementar la logística Lean?

Para implementar la logística Lean en una empresa, se necesitan varias etapas y herramientas clave. Este proceso puede dividirse en las siguientes tareas:

- Mapeo de la cadena de valor (VSM): Esta técnica consiste en visualizar todos los procesos de la cadena de suministro para identificar desperdicios y oportunidades de mejora. El VSM ayuda a comprender los flujos de materiales e información.

- 5S (Clasificar, Ordenar, Limpiar, Estandarizar, Sostener): Este método organiza el entorno de trabajo para hacerlo más eficiente y seguro. Aplicar las 5S reduce el tiempo perdido y mejora la productividad.

- Kanban: Sistema visual que controla el flujo de producción mediante tarjetas o señales. Kanban ayuda a gestionar los niveles de inventario y a evitar la sobreproducción.

- Justo a Tiempo (JIT): Producir solo lo necesario, cuando sea necesario, y en las cantidades necesarias. El JIT reduce los costos de almacenamiento y mejora la capacidad de respuesta ante la demanda del cliente.

- Células de trabajo: Organizar equipos y máquinas de manera que se minimicen los desplazamientos y los tiempos de espera, logrando un flujo de producción más fluido y rápido.

¿Cuáles son los beneficios de usar la logística Lean?

- Reducción de costos: Al eliminar desperdicios y optimizar los procesos, las empresas pueden reducir los costos operativos.

- Mejora de la calidad: El enfoque en la mejora continua y la reducción de defectos resulta en productos y servicios de mayor calidad.

- Mayor capacidad de respuesta: Un sistema logístico más ágil permite adaptarse mejor a las fluctuaciones de la demanda y a las exigencias de los clientes.

- Satisfacción de los empleados: Al involucrar a los empleados en la mejora de procesos, la logística Lean fomenta un ambiente de trabajo más colaborativo y motivador.

- Satisfacción del cliente: Al ofrecer productos de mejor calidad y reducir los plazos de entrega, las empresas pueden incrementar la satisfacción y la fidelidad de sus clientes.

Conclusión

La logística Lean ofrece un enfoque sistemático para mejorar la eficiencia y la capacidad de respuesta en las cadenas de suministro. Implementando los principios Lean, las empresas no solo pueden reducir costos y mejorar la calidad, sino también crear un ambiente laboral más atractivo para sus empleados y proporcionar una mejor experiencia al cliente. Adoptar la logística Lean requiere un compromiso con la mejora continua y una cultura empresarial centrada en la colaboración y el respeto.